About Lazer Helmets

Speak to passionate bikers, racers, off-roaders and there’s always a moment when they mention Freedom.

The sensation of Freedom of being able to jump on your bike after a hard day’s work and ride home without feeling like one of the herd, zipping through traffic jams.

The sensation of Freedom when you discover a new road on a Sunday ride, one you’ve never ridden before.

The sensation of Freedom of planning your next trip with your mates.

The sensation of Freedom when, as a teenager, you got onto a scooter for the first time.

The sensation of Freedom when you let it all rip and push your bike to its limits on a race track.

The sensation of Freedom because you know that your bike’s waiting for you in your garage…

To ride in freedom. To ride is to be free.

Our passion is to invent, design and make the perfect helmet for all riders.

The perfect helmet that becomes part of you and protects you best in all circumstances.

The best possible protection that ensures that you can always continue to enjoy what you want to do most: ride in complete Freedom.

Lazer Helmets Recent Posts

What Is A MIPS Helmet? Meaning & Technology

With the explosion of technology and its impacts on vehicles, numerous devices, like MIPS, are…

All Motorcycle Brands From A-Z: Best companies & Manufacters In The World

Embarking on a journey through the realm of motorcycles unveils a tapestry woven with innovation,…

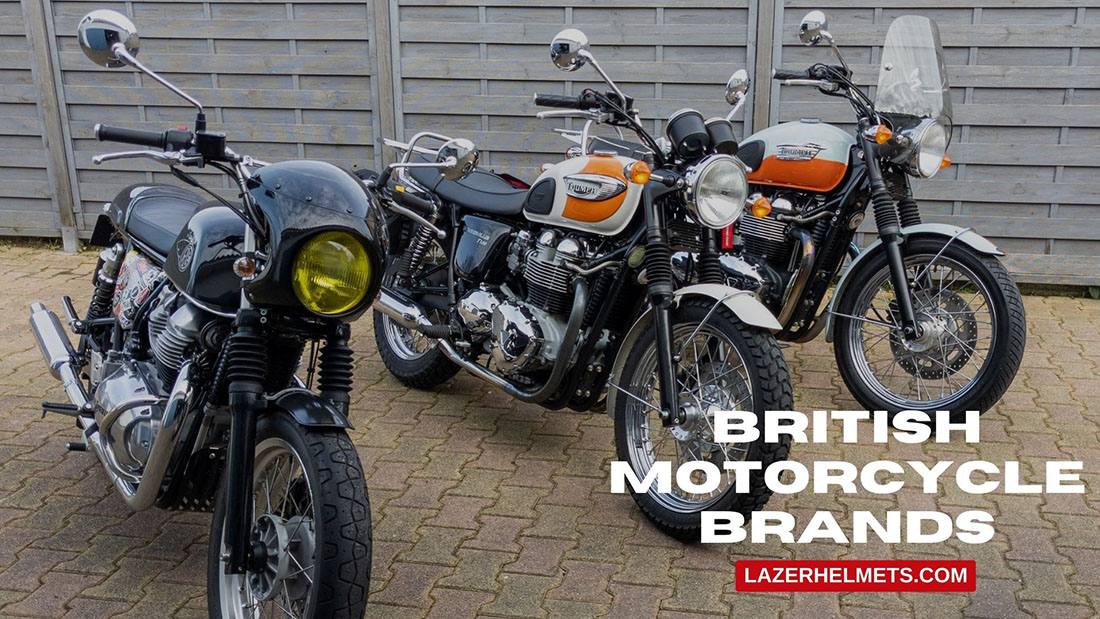

British Motorcycle Brands: A Collection Of English Bikes

The roar of a British motorcycle’s engine is more than just a sound. It’s a…

Japanese Motorcycle Brands: Top 11 Iconic Manufacturers

Japan motorcycle manufacturers have carved a name for themselves as pioneers in the world of…

50 Motorcycle Memes for Every Biker’s Laugh

Rev up your engines and get ready to laugh out loud as we dive into…

85+ Motorcycle Riding Quotes: Fuel Your Passion

Embarking on a motorcycle journey isn’t just about the thrill of the open road. It’s…